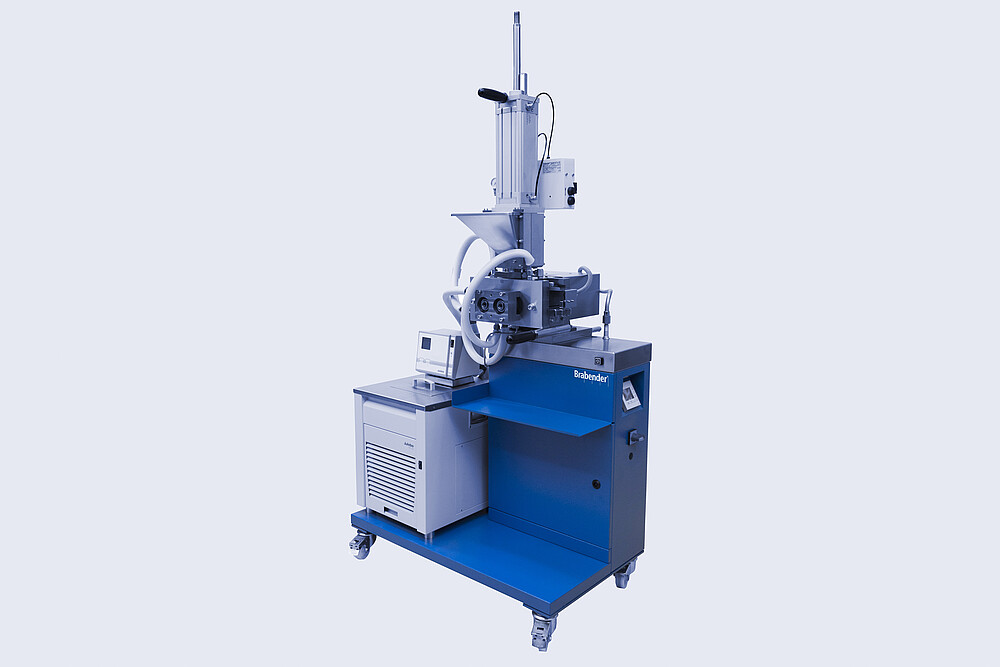

Brabender:

Internal mixer 350 SX

- Optimierte Materialzufuhr: Durch pneumatische Laderutsche

- Leichte Materialentnahme: Mit kieferartigem Aufklapp-Mechanismus

- Produktionsgleiche Analysen: Dank ineinandergreifender Kneterschaufeln

- Leckagegeschützt: Eine spezielle Abdichtung verhindert das Auslaufen feinteiliger Füllstoffe

- Erweitertes Anwendungsspektrum: Max. 500 Nm – entwickelt für Anwendungen mit hohem Drehmoment

Ineinandergreifende Schaufeln ermöglichen optimales Mischen, Vermengen und Kneten. Eine besondere Erleichterung bei der Entnahme des Probematerials haben Sie durch die leicht zugängliche Mischkammer: Sie öffnen den Kneterblock hierzu, klemmbackenartig, von der Mitte ausgehend. Spezielle Dichtungen verhindern das Austreten von feinteiligen Füllstoffen, wie Ruß oder Silikat.

Beim Dosieren Ihrer Rezepturbestandteile profitieren Sie von dem großen Netto-Knetkammervolumen. Der Innenmischer 350 SX wird auf einer eigenen Docking-Station geliefert. Umfangreiche Softwarepakete stehen für Materialprüfungen, wie z.B. die Bestimmung der Black Incorporation Time (BIT), zur Verfügung.

Anton Paar Certified Service

- mehr als 350 vom Hersteller zertifizierte technische Experten weltweit

- Qualifizierter Support in Ihrer Landessprache

- Schutz für Ihre Investition während des gesamten Produktlebenszyklus

- 3-Jahres-Garantie